C社におけるIFS Cloudによるランニングチェンジ対応事例

1.企業概要と課題

C社は、自動車部品の設計・製造を手掛ける中堅メーカーです。車種やモデルごとに部品の頻繁な設計変更が特徴で、製品の仕様変更や部品のリビジョンアップが年に数十回発生します。従来は、設計変更時に旧部品の在庫を使い切る運用が属人的かつ手作業中心で、以下のような課題がありました。

- 設計変更後、MRP(資材所要量計画)が新部品のみを参照し、旧部品の在庫が残りやすい

- 部品切替タイミングの判断・指示が現場任せで、ヒューマンエラーや在庫ロスが発生

- 製造指図ごとに部品を手動で切り替える必要があり、現場負担が大きい

2.ランニングチェンジ設計の経緯

経営層は「設計変更時の在庫ロス削減」と「現場作業の効率化」を目指し、IFS Cloudの導入過程で、ランニングチェンジ対応円滑化のためのソリューションを設計。設計・生産・調達部門を横断した業務改革を推進しました。

3.ランニングチェンジの運用ポイント

- 新旧構成の登録と代替構成設定設計変更時、新しい部品構成(Rev.2)をIFSに登録し、旧部品を代替構成として紐付け。これにより、システムが新旧部品の互換性と優先順位を自動管理。

- MRP計算で旧部品在庫を優先消化「代替品目の取得」オプションを有効化し、MRP計算時に旧部品の残在庫を優先的に引当。新部品の手配は、旧部品在庫がなくなったタイミングで自動的に切り替え。

- 製造オーダーでの部品切替の自動化・一括処理製造指図ごとに、IFSが代替構成情報を参照し、最適な部品を自動提案。複数オーダーへの一括適用も可能となり、現場作業の負担とミスを大幅に削減。

4.担当者の声

生産管理部 主任

「以前は設計変更のたびに、現場で“どのタイミングで部品を切り替えるか”を都度判断していました。IFS導入後は、システムが在庫状況をもとに自動で切替タイミングを提案してくれるので、現場の混乱やミスが激減しました。」

調達部 課長

「旧部品の在庫が残ることによるコストロスが大きな悩みでしたが、ランニングチェンジで“使い切る”運用が徹底でき、在庫廃棄コストを年間40%削減できました。設計変更時の調達・生産計画もスムーズになりました。」

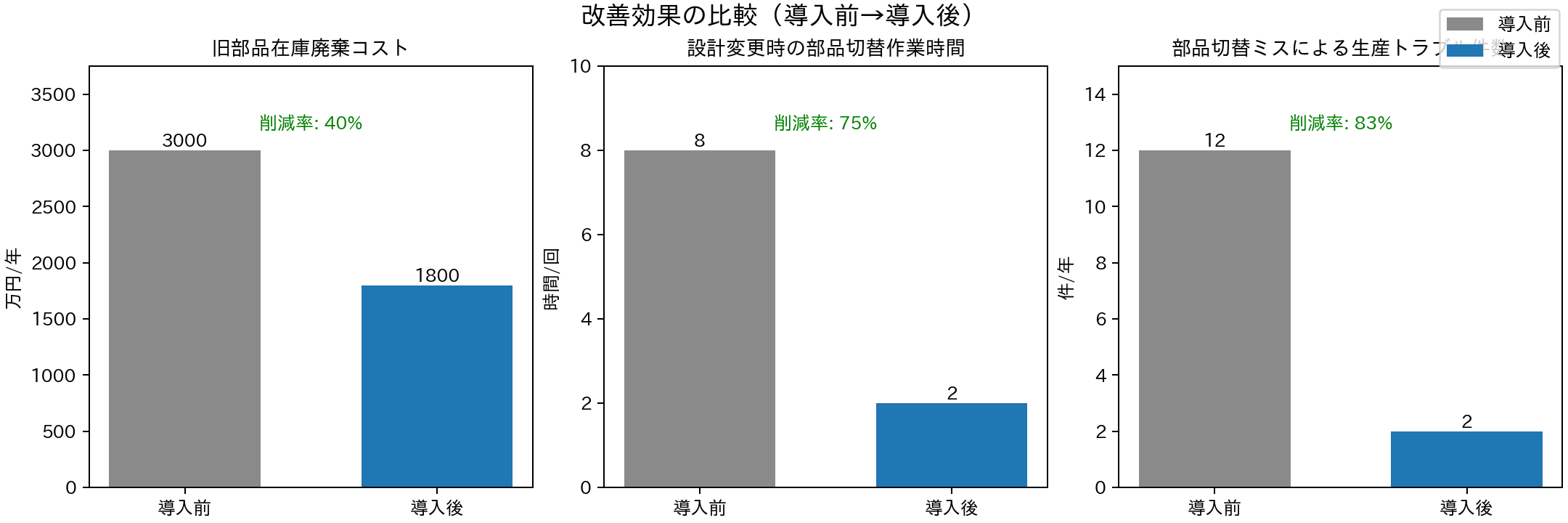

5.導入効果

- 旧部品在庫廃棄コスト:年間3,000万円 → 1800万円(40%削減)

- 設計変更時の部品切替作業時間:1回あたり8時間 → 2時間(75%削減)

- 部品切替ミスによる生産トラブル件数:年間12件 → 2件(約80%削減)

6.まとめ

ランニングチェンジへの対応により、C社は設計変更時の在庫最適化と現場作業の効率化を同時に実現。頻繁な設計変更が求められる製造現場において、システムによる自動化と可視化が大きな競争力となっています。

お問い合わせ

ランニングチェンジ機能に関するご質問・ご相談は【こちら】から